ゴムコンパウンド事業

- ゴムコンパウンド製品について

- 配合工程

- 混練工程検重・仕込み

- 物性試験

- 設備紹介

混練工程

配合工程で計量された原材料を混練工程では均一に分散させる必要があります。最適環境下で再現性のある混練条件でPCコントロールする事により、品質の安定化を可能にしました。

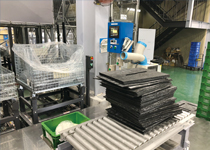

仕掛品自動倉庫(バッチストッカー)

仕掛品(計量済み原材料およびA練りコンパウンド)を仕掛品自動倉庫(バッチストッカー)で保管します。ミキサーで生産する品番を登録すると、入庫順に自動で供給されるシステムです。配合工程で渡された情報も保有している為、ミキサーへ仕掛品供給と同時に情報も渡され、一貫した情報処理が行われます。

検重・仕込み

仕掛品自動倉庫(バッチストッカー)より取り出された仕掛品(計量済み原材料およびA練りコンパウンド)を、混練前に再度検重(検量)します。検重前後に複数回のバーコード照合を行い、配合重量と一致しなければ、混練り機が作動しないシステムになっている為、仕込み間違いを防止します。

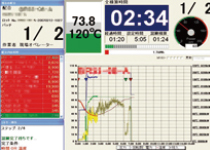

混練(ミキシングコントローラー付き75L加圧ニーダー)

混練りは、品番毎に設定した最良の条件(混練り時間、温度、電力量、ラム圧、ローター回転数等)を、自動運転により行います。混練状態は、リアルタイムでPCの画面に混練チャートが表示されます。最適混練状態(理想パターン)も同時にPCの画面に表示される為、混練においてトラブルが発生した場合、早期発見、早期対応が可能です。社内管理に於いてタブレット端末およびスマートフォン等からのアクセスをイントラネットを利用してネットワーク化しているため、何時如何なる時でもより確実に品質管理を行える体制を有しております。また、黒およびカラーコンパウンドも製造可能な設備を有しております。

分散・冷却

分散性、冷却性の優れた最新の22’ミキシングロールです。ドリルドロールを採用しているので、ニーダーより搬送されたコンパウンドは急速に冷却圧延されます。 ブレンダーへ供給されると同時にブレンドタイマーが起動し、時間を一定管理する事で均一な分散を得られます。尚、ロールの速度は可変式になっているので、配合にあった条件を得る事が出来ます。

冷却・荷造り

22’ミキシングロールへ送られた練り生地は、お客様の要求に合った厚みへデジタル調整にて行い、次工程のBOM(バッチオフマシーン)へ送られます。防着液を塗布しさらに冷却されたゴムは、お客様の使用用途に応じて、リボン、シート、スラブ等に荷造りします。 リボン接合工程では、リボンを連続でプレス作業等に使用出来る様に、全て接合して納品可能です。お客様の作業工数低減へ寄与致します。